Thermoformautomaten für Amerika

„Unsere Maschinen verarbeiten die Kunststofffolien aus PP, PP-EVOH-PP, PS oder APET direkt von der Rolle“, erklärt Norbert Rohde. Seit 1996 konstruiert und fertigt sein Unternehmen Thermoformautomaten in Serie. „Die Folie wird automatisch in den Thermoformer geführt und dort erwärmt. Unter Druckluft und mit dem passenden Werkzeug presst die Maschine die Folie dann in die gewünschte Form.“ Nach dem Abkühlen werden die Formen aus der umgebenden Folie gestanzt und zum Weitertransport gestapelt. Je nachdem, welche Becher, Schalen oder Deckel entstehen sollen, unterscheiden sich die Werkzeuge, die Rohde mit seinen derzeit zehn Mitarbeitern für die internationalen Kunden passgenau anfertigt. Pro Jahr gehen im Schnitt acht Maschinen mit bis zu 20 verschiedenen Thermoformwerkzeugen von Schleswig-Holstein aus in die Welt. Sie sind vor allem in Süd- und Mittelamerika gefragt, immer stärker auch in den USA und Kanada. „Unser Angebot passt gut in die nordamerikanischen Märkte“, ist der Firmengründer und Geschäftsführer überzeugt.

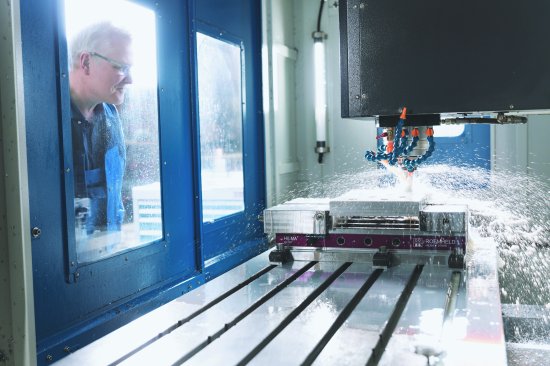

Folie erwärmen, formen und abkühlen − die Herstellung von Bechern und Schalen für die Lebensmittelindustrie klingt einfach. Die Technik dahinter ist jedoch komplex und muss bei Folienstärken zwischen 0,1 und 3 Millimetern äußerst präzise arbeiten. Nur dann kann die dauerhafte Funktion der Thermoformanlagen garantiert werden.