Kompakte Maschine, volle Leistung

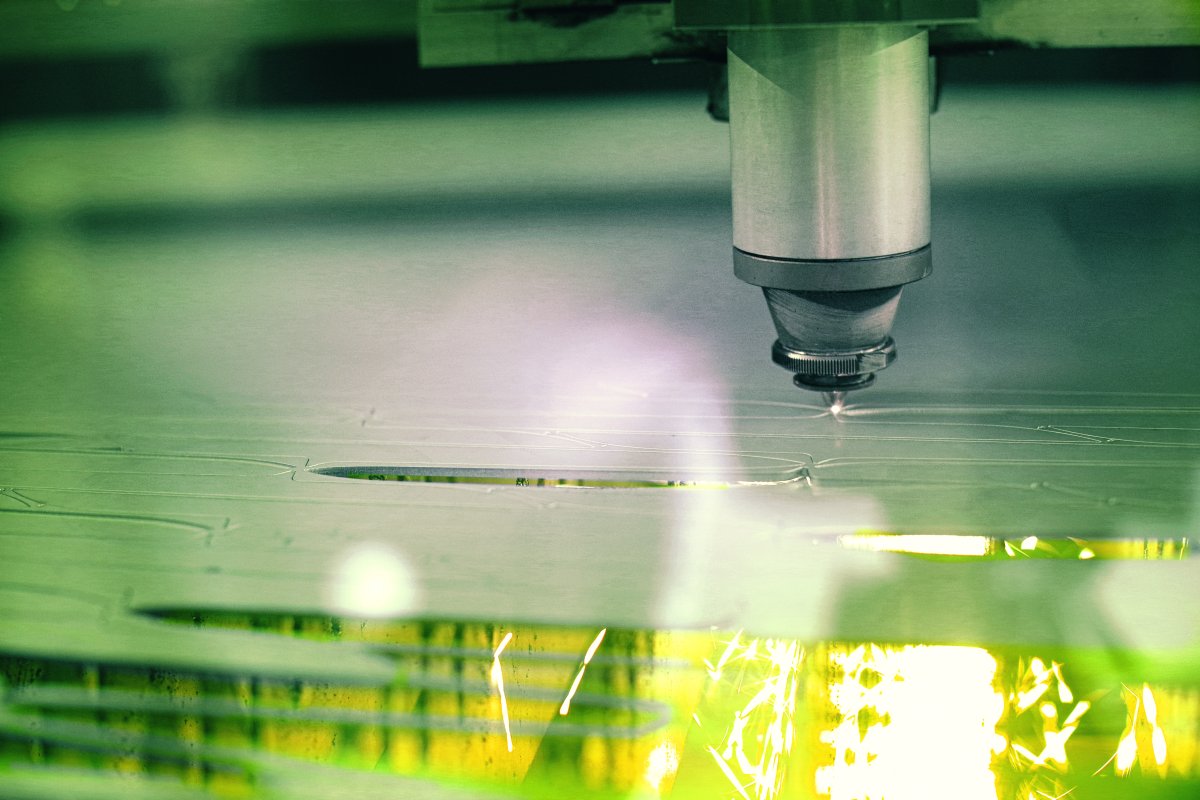

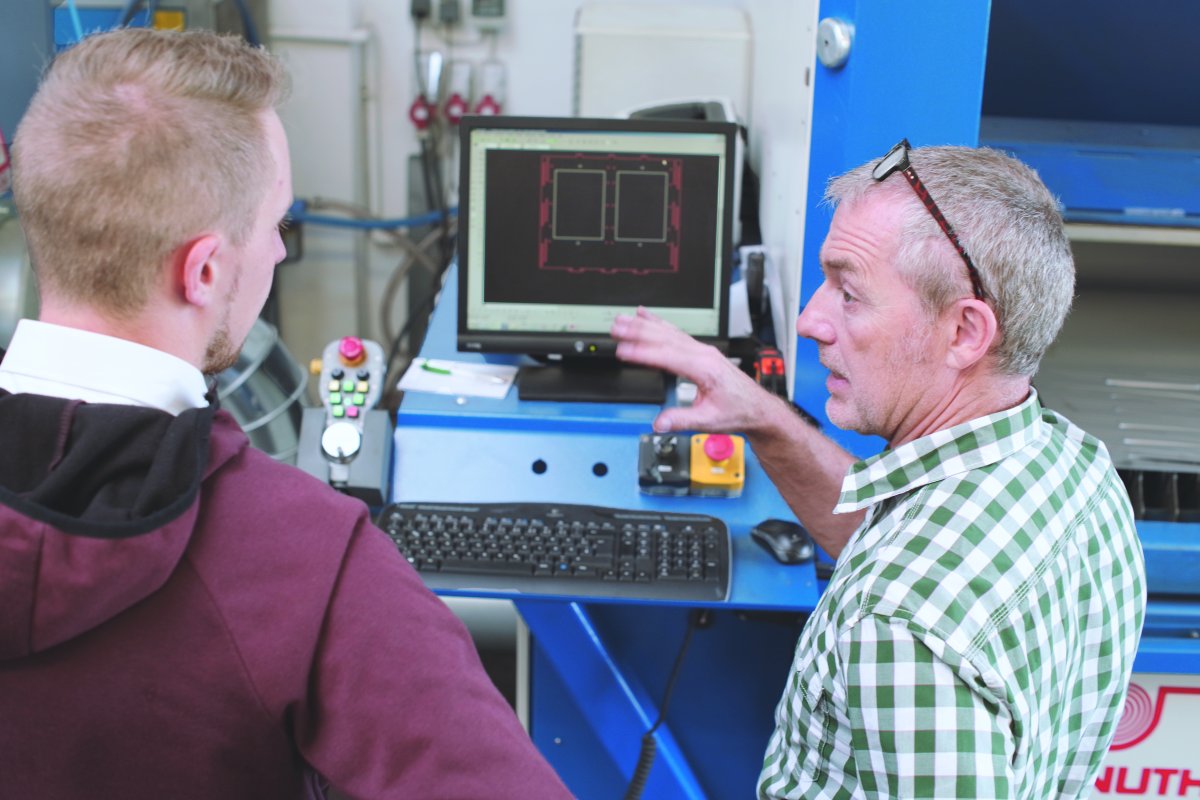

Ob Designobjekt oder funktionales Messer – die Qualität muss immer stimmen und die Ansprüche sind gestiegen. Die Schleifereien, die C. & E. Rauh mit seinen Rohlingen beliefert, verwenden in ihrer Fertigung ebenfalls moderne CNC-Maschinen, die nur minimale Bauteilabweichungen tolerieren. Bis auf den 10tel Millimeter genau müssen die Teile für die Weiterverarbeitung gefertigt sein. William Walz, selbst 56 Jahre alt, stand vor einer schweren Entscheidung: Weitermachen wie bisher und das Geschäft langsam auslaufen lassen oder in Lasertechnik investieren, obwohl nicht sicher ist, ob seine Kinder den Betrieb später übernehmen. Er informierte sich und holte bei verschiedenen Anbietern Angebote ein. „Für unsere Räume kam nur eine kleine Maschine infrage, bei der sowohl die Leistung als auch der Preis stimmt“, erklärt Walz. Außerdem sollte die Laseranlage übersichtlich und einfach zu handhaben sein. „Mit KNUTH hatten wir von Anfang an guten Kontakt“, erinnert er sich, „wir waren ja neu in der Lasertechnik, aber Tobias Hamann hat uns alle Fragen beantwortet und war auch mehrfach bei uns vor Ort. Mit ihm als Ansprechpartner fühlten wir uns auch sicher, falls mal etwas sein sollte.“ Vor allem was die Leistung betraf, verließ sich Walz auf die ausführliche und kompetente Beratung.