Materialabhängige Konstruktion

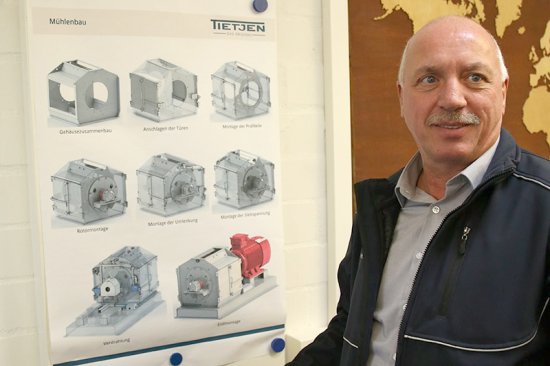

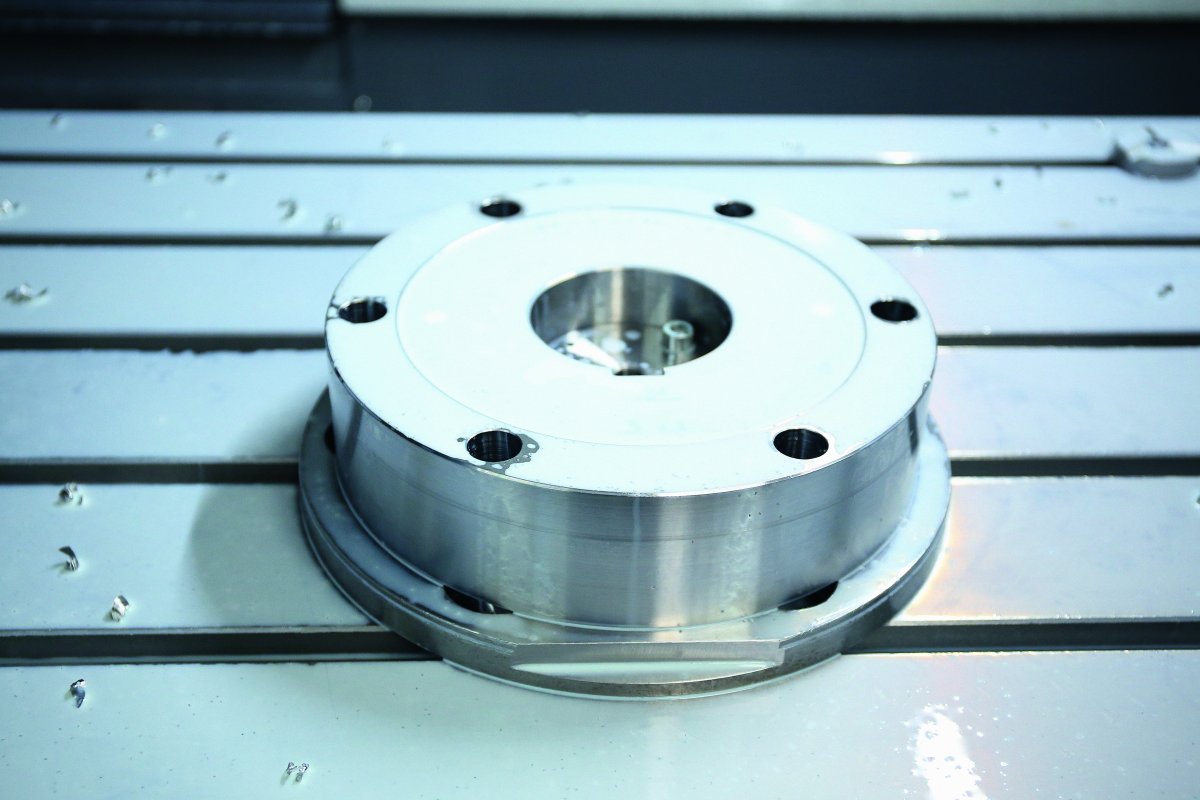

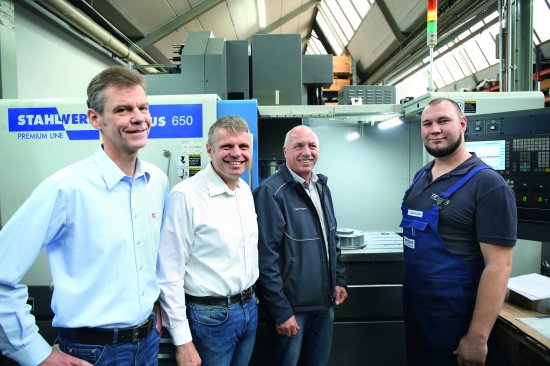

Tietjen-Mühlen sind Prallzerkleinerer. Jede Mühle wird genau auf das zu zerkleinernde Material abgestimmt: Kapazität, Feuchtigkeit, Zielfeinheit, Ausgangsgrößen, Materialhärte, Oberflächenbeschaffenheit und und und. Deshalb sind allein sieben der Mitarbeiter in der 3D-Konstruktion beschäftigt. Das Aufbauprinzip ist in allen Varianten ähnlich: Viele Schläger sind in Segmenten angeordnet an einem Rotor befestigt, der sich in der Kammer mit über 3 000 U/min dreht. Die Schläger treffen auf das von oben in die Mahlkammer eingeführte Material und zerkleinern es durch die Kraft des Hochgeschwindigkeitsaufpralls. Die Anordnung der Hämmer und insbesondere der Rotoraufbau sind das Kern-Know-how des Unternehmens. Wir verarbeiten für die Schläger unterschiedlichen Stahl. Oft ist es Edelstahl, weil in den Materialien Säuren enthalten sind oder das Material einfach relativ hart ist. Speziell der Rotor muss wegen seiner Umdrehungszahl extrem genau gefertigt werden“, so Peter Wagner, Prokurist und Leiter der Fertigung bei Tietjen. Über viele Jahre wurden diese Komponenten halbautomatisch gefertigt. Das stetige Wachstum und die Enge des Werksgeländes führten dann zu Überlegungen, ein CNC-Bearbeitungszentrum anzuschaffen, um flexibler, schneller und noch maßgenauer produzieren zu können. Ein weiteres Argument war das Ersatzteilgeschäft. Noch heute werden von Tietjen Ersatzteile für Mühlen gefertigt, die Kunden seit den Anfängen 1960 in Betrieb haben. Über eine CNC-Maschine lassen sich diese Einzelstücke effizienter und wiederholgenauer fertigen.