Produktion clever erhöhen

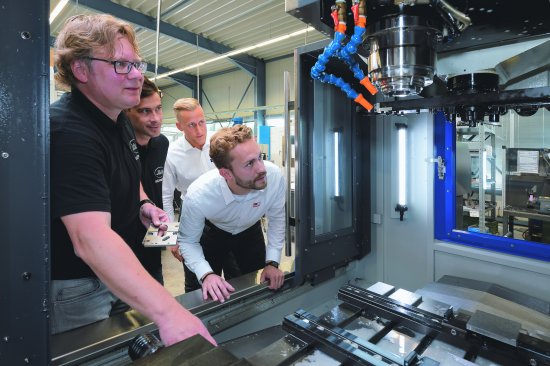

Konstruktion, Produktion und Vorabnahme laufen am JAM-Firmensitz. Spannend wird es, wenn die Maschine beim Kunden aufgestellt wurde. „Die Anforderungen sind oft so speziell, dass wir die Maschine erst vor Ort feinjustieren können“, so Hörenbaum. Auch dafür ist die Nähe zu den Kunden von Vorteil. Da beinahe jede Maschine ein Unikat ist, fertigt JAM dafür auch hauptsächlich passgenaue Einzelteile. Für die Fräsarbeiten setzte das Unternehmen bereits auf Maschinen von KNUTH Werkzeugmaschinen. Zum gebraucht gekauften VBZ 760 mit Heidenhain-Steuerung TNC 407, Baujahr 1999, war 2012 die neu gekaufte, manuell betriebenen VHF1 dazugekommen. Als diese Kapazitäten nicht mehr ausreichten, schaute sich JAM 2017 nach einer weiteren moderneren Fräsmaschine um. „Wir arbeiten im Ein-Schichtbetrieb, wollten die neue Maschine aber gern nach Schichtende weiterlaufen lassen, um Einzelteile oder Teilefamilien fräsen zu lassen“, nennt Hörenbaum ein Ziel. Damit die Maschine möglichst viele Teile selbstständig fräsen kann, sollte der Tisch mindestens 1100 mm lang sein, sowie über Mehrfachspannvorrichtungen und einen Werkzeugwechsler für 30 Werkzeugplätze verfügen. Darüber hinaus war JAM eine Werkzeugvermessung, ein Drehzahlbereich von 10.000 1/min und eine Kühlung durch die Spindel mit 30 bar wichtig.