Sehr gut abgeschnitten

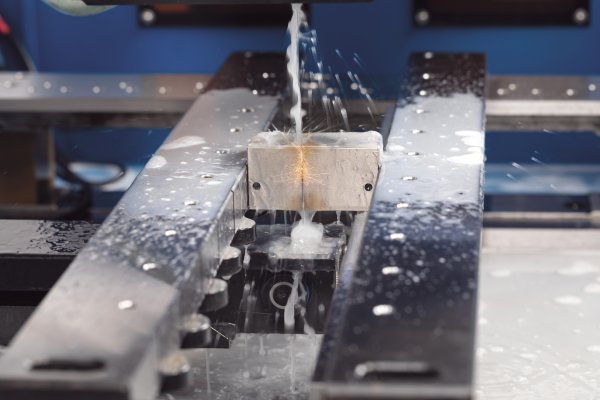

Continental Engineering Services setzt bei Fertigung mit 3D-Druck auf High Speed Wire EDM von KNUTH. Mit Autoreifen hat Continental Engineering Services nichts zu tun. Den größten Teil des Umsatzes erwirtschaften die Frankfurter mit Entwicklungsdienstleistungen für Automobil- und Industrieanwendungen.

Continental Engineering Services setzt bei Fertigung mit 3D-Druck auf High Speed Wire EDM von KNUTH. Mit Autoreifen hat Continental Engineering Services nichts zu tun. Den größten Teil des Umsatzes ...

Mehr lesen