Warunek sukcesu – stabilność

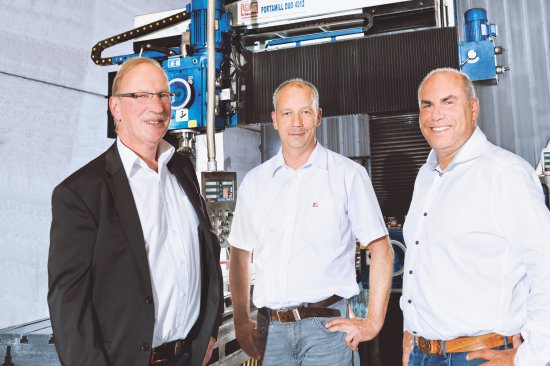

W westfalskim Warburgu 30 pracowników przetwarza około 1000 ton materiałów rocznie, głównie dla klientów niemieckich. Około 20 procent zleceń pochodzi z sąsiednich krajów europejskich. „Realizujemy dostawy dla producentów maszyn, ale również dla klientów końcowych, takich jak kamieniołomy” – opisuje Schulte zakres działalności. „Cenią one między innymi naszą szybkość. W skrajnych przypadkach realizujemy dostawy nawet nocą”. Głównym kryterium w Verschleißtechnik jest jednak stabilność materiału i jego odpowiednio dostosowane przetwarzanie. „Nasze blachy powinny jak najdłużej chronić właściwe maszyny i urządzenia, podczas gdy te rozdrabniają metale, elektronikę, drewno, opony samochodowe lub szkło” – wyjaśnia Schulte. Aby zaoferować klientom najlepsze dla nich rozwiązanie oraz pasujący materiał, trzeba zagłębić się w procesy. „Muszę zrozumieć, do czego dokładnie stosowane są nasze blachy i jak bardzo będą obciążane”.