Точный рез даже твердого материала

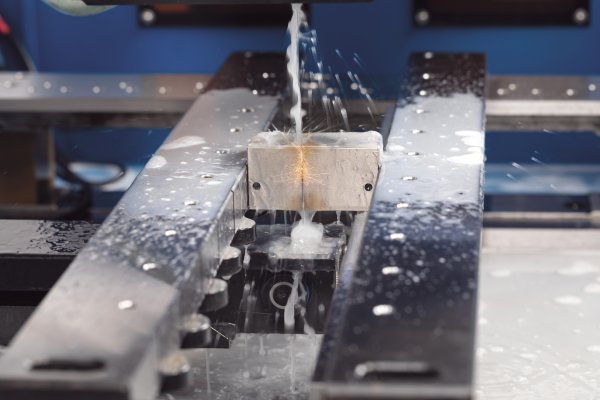

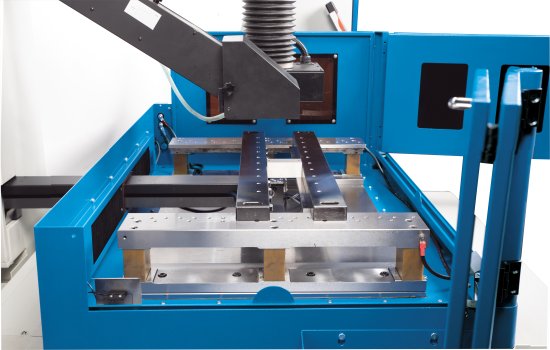

“В нашем технологическом парке у нас есть доступ к самым современным технологиям изготовления, здесь мы можем выполнять самые разнообразные рабочие операции на сравнительно небольшой площади. От этого заказчик выигрывает в качестве, гибкости и оперативности”, – объясняет Маркус Шнелль, сотрудник отдела по разработкам новой продукции на предприятии CES. Его сфера ответственности – аддитивное проектирование и производство (ADaM, от англ. Additive Design and Manufacturing). В процессе аддитивного производства, более известного как 3D-печать, продукция, например, трубопроводы, суппорты тормозных механизмов, кронштейны или рамы, создается на металлической плите, которую впоследствии необходимо отделять от детали. Как альтернативу использовавшейся ранее пиле специалисты по производству искали проволочный электроэрозионный станок, который не только обеспечивает гладкую поверхность реза, но и может быстро работать с очень твердыми материалами, такими как алюминий и нержавеющая сталь. Однако первый взгляд на рынок показал: для решения сравнительно небольшой задачи компании CES потребуются крупные инвестиции.