Компактные машины, работающие с полной нагрузкой

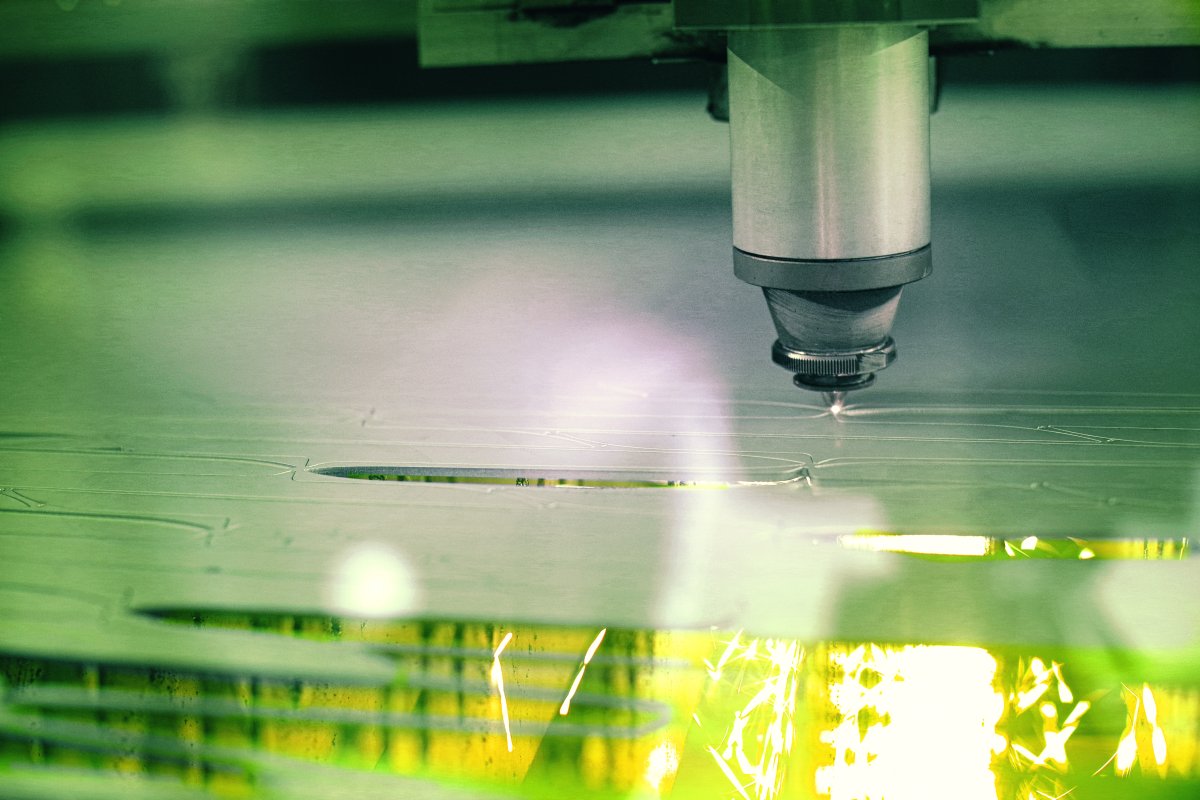

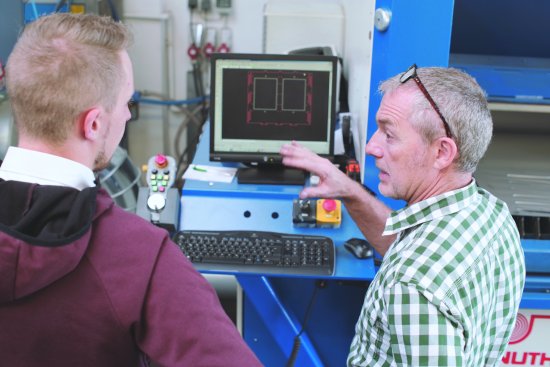

Идет ли речь о коллекционном изделии или обычном ноже – качество всегда должно быть на высоте, тем более что требования только возрастают. Точильные мастерские, в которые фирма C. & E. Rauh поставляет свои заготовки, также используют в производстве современные станки с ЧПУ, позволяющие добиться минимальных отклонений в размерах деталей. При отправке деталей на дальнейшую обработку размеры должны соблюдаться с точностью до 1/10 миллиметра. В 56 лет перед Уильямом Вальцем встал нелегкий выбор: продолжать работать, как раньше, и наблюдать, как предприятие медленно умирает, или инвестировать в лазерную технику, не будучи уверенным, что дети потом продолжат его работу. Он собрал информацию и запросил у различных поставщиков коммерческие предложения. “Для наших помещений подходил только небольшой станок, оптимально сочетающий в себе высокую производительность и приемлемую цену”, – поясняет Вальц. Кроме того, лазерное оборудование должно было быть удобным и простым в эксплуатации. “Мы с самого начала наладили хорошие связи с фирмой KNUTH”, – вспоминает он, –“лазерная техника была новинкой для нас, но Тобиас Хаманн ответил на все наши вопросы и неоднократно приезжал к нам на предприятие. С таким партнером мы могли чувствовать себя уверенно в любой ситуации”. В вопросе производительности Вальц, прежде всего, опирался на подробную и компетентную консультацию.